Jidoka é um conceito japonês que tem uma importância significativa no Sistema Toyota de Produção (STP) e na filosofia do Lean Manufacturing. O termo Jidoka pode ser traduzido como “autonomia” ou “automatização com um toque humano” e refere-se à capacidade dos operadores ou das máquinas de detectar defeitos assim que uma anormalidade ocorreu. Esta ferramenta é um dos dois pilares do Sistema Toyota, juntamente com o Just-in-Time.

Sendo utilizado por diversas empresas, o Jidoka é essencial para as companhias que procuram atingir uma elevada taxa de qualidade e eficiência e que buscam reduzir os desperdícios.

Se você quer aprender uma pouco mais sobre essa metodologia, continue a leitura!

O que é o Jidoka e como surgiu?

O Jidoka é uma abordagem de produção que se concentra na detecção e correção imediata de problemas na linha de produção. Em vez de produzir grandes quantidades de produtos sem inspeção, a metodologia promove a ideia de que cada etapa do processo deve ser verificada antes que a produção continue. Se um problema for detectado, a produção é interrompida imediatamente, e o problema é resolvido antes de continuar a produção.

É uma ferramenta que foi introduzida pela primeira vez pela Toyota no final dos anos 1940. Taiichi Ohno, um dos fundadores do Sistema Toyota de Produção, acreditava que a produção em massa sem inspeção era uma das principais causas de baixa qualidade e alto custo de produção. Então, ele desenvolveu o sistema Jidoka como uma solução para esse problema. O objetivo era criar uma linha de produção que pudesse detectar os problemas de qualidade em tempo real e corrigi-los rapidamente.

Como colocar em prática o Jidoka?

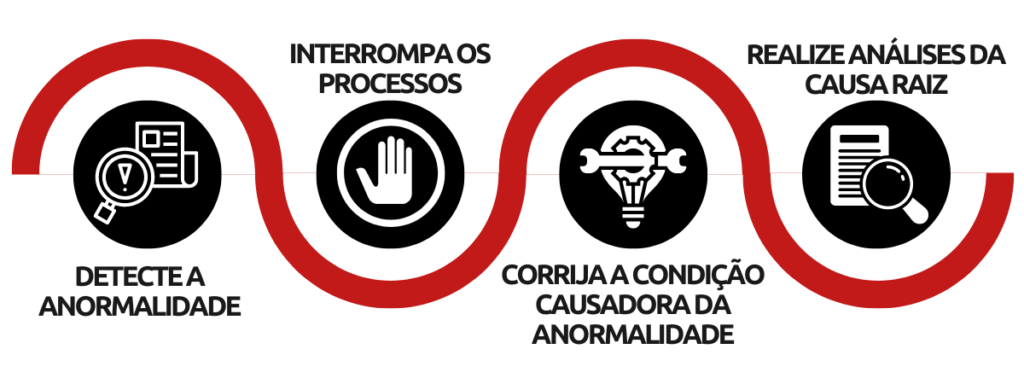

A aplicação do Jidoka requer um processo de melhoria contínua e existem quatro passos que você pode começar a colocar em prática. Confira!

- Detecte a anormalidade: realize treinamentos para os operadores identificarem defeitos assim que eles acontecerem ou até mesmo instale sensores e equipamentos para fazer essa identificação.

- Interrompa os processos: instale mecanismos automáticos de paradas de máquina caso ocorram defeitos não previstos, ou até mesmo treine operadores para realizar uma rápida parada quando identificarem uma anomalia.

- Corrija a condição causadora da anormalidade: implemente métodos rápidos de solução de problemas para diminuir o tempo de parada de máquina.

- Realize análises da causa raiz: utilize técnicas de identificação da causa raiz do problema para determinar a sua origem e desenvolva soluções para evitá-lo no futuro.

A aplicação de Jidoka requer a implementação de várias práticas e ferramentas de produção. Uma das ferramentas mais importantes é o sistema Andon, que é um sinal visual que alerta os operadores quando um problema ocorre na linha de produção. Quando um problema é detectado, o operador pode acionar o sinal de Andon, interrompendo a produção. Em seguida, a equipe de suporte pode investigar e resolver o problema antes de retomá-la.

Como o Jidoka ajuda e quais são os principais benefícios?

Com a implementação dessa ferramenta, sua empresa pode contar com diversos benefícios. Os principais estão destacados abaixo.

- Aumento da qualidade do produto: a abordagem Jidoka garante que os problemas de qualidade sejam detectados e resolvidos imediatamente, resultando em uma melhoria geral na qualidade do produto.

- Redução de custos: a detecção e correção imediata de problemas de qualidade significa menos retrabalho e desperdício, o que leva a uma redução nos custos de produção.

- Redução de defeitos: a interrupção automática da produção ajuda a evitar a produção de produtos defeituosos.

- Maior satisfação dos clientes: por auxiliar na redução de defeitos na produção, os clientes ficam ainda mais satisfeitos com os produtos entregues.

- Melhoria da eficiência: a interrupção da produção para resolver os defeitos pode parecer ineficiente, mas, a longo prazo e analisando a causa raiz dos problemas, isso pode melhorar a eficiência da linha de produção, evitando problemas ainda maiores no futuro.

Com todos os pontos destacados acima, fica claro que o Jidoka é um conceito que visa melhorar a qualidade do produto, aumentar a eficiência da produção e reduzir o desperdício e o retrabalho.

Através da detecção automática de problemas e interrupção da produção, é possível que os operadores tenham ações rápidas para evitar a produção de produtos defeituosos em massa.

E, apesar de eficiente, a implantação do Jidoka em toda a linha de produção é complexa, podendo exigir um elevado investimento e treinamento. Desse jeito, para melhorar ainda mais o processo, é essencial a sua utilização com outras técnicas que visam também um aumento da qualidade e redução de desperdícios, como o Poka Yoke, que visa a implementação de soluções a prova de erros. E se você quer contar com o apoio de uma consultoria especializada no Lean para auxiliar na implementação, entre em contato com a Norte e saiba como podemos ajudar!

Também continue nos acompanhando no blog, LinkedIn, Facebook e Instagram para mais conteúdos como este!

Conheça também nossos cursos disponíveis no EAD sobre o Lean e o Six Sigma.