Definição

A Engenharia e Análise do Valor (EAV) é um esforço organizado para atingir o valor ótimo de um produto, sistema ou serviço, promovendo as funções necessárias ao menor custo. Seu surgimento está ligado a pesquisa de novos materiais, de mais baixo custo e mais fácil obtenção, substituindo os materiais escassos devido a II Guerra Mundial. Esta pesquisa ocorreu na General Eletric nos EUA, sendo a técnica de AV/EV formalizada por Lawrence D. Miles em 1947.

Este método é utilizado para produtos já existentes, em fase de produção ou para projetos e produtos na fase de desenvolvimento. Portanto ele aplica-se em todas as fases do ciclo do produto.

Ela busca compreender e entender melhor os processos da empresa, bem como seus produtos, objetivando a identificação do valor adicionado e do valor percebido pelo cliente, entendendo a sinergia entre estes para a melhoria da performance da empresa.

Além disso, a EAV proporciona:

- Melhor compreensão dos projetos e dos processos da empresa;

- Elevação do grau de satisfação dos clientes;

- Otimização dos recursos organizacionais;

- Maior rapidez no atendimento de necessidades e na resposta ao mercado, através da redução do ciclo do produto;

- Redução de custos de processos e de projetos.

Etapas

Um projeto de Engenharia e Análise de Valor (EAV) consiste em 8 fases de trabalho. Confira todas elas, neste arquivo em PDF que separamos.

Benefícios

Os benefícios gerais de um projeto de Engenharia e Análise do Valor (EAV) são:

- Melhoria do projeto do produto e do processo;

- Redução de custos, tanto de produto como de processo;

- Melhoria da qualidade do produto;

- Redução no número de componentes nos produtos;

- Obtenção de um produto mais otimizado.

Aplicação

Contextualização

Visando aumento da produtividade dos seus processos e a sua consequente redução de custos, uma empresa do setor de máquinas e ferramentas firmou parceria com a Nortegubisian em projeto de Engenharia e Análise de Valor (EAV) aplicado ao seu processo de produção de eletrodos revestidos. O resultado projetado foi expressivo: planos de ação visando redução de custos por meio do aumento da qualidade, redução de retrabalho, redução de estoques e aumento da disponibilidade das linhas produtivas. Mais do que isso, os planos de ação se mostraram excelentes investimentos, apresentando payback de 9,6 meses e TIR de 125%.

Multinacional de origem sueca e líder mundial em soldagem e corte, a empresa tem mais de 100 anos de tradição em pesquisa, desenvolvimento e produção de equipamentos e consumíveis e possui mais de trinta fábricas espalhadas pelo mundo. No Brasil, tem mais de meio século de presença e liderança em seu segmento.

Deparados com tendências de aumento de seus custos de produção, pressões de preços da concorrência e metas de produtividade dos acionistas e querendo manter a sua qualidade diferenciada e atendimento ao cliente, a diretoria da empresa fez a seguinte pergunta: “Será que os custos dos nossos processos estão compatíveis com suas funções?”.

Visando aumento da produtividade dos seus processos e a sua consequente redução de custos, a empresa buscava uma solução que pudesse ser aplicada ao seu processo de produção de eletrodos revestidos.

Solução

Diante dessa problemática, a Nortegubisian viu oportunidade de aplicação de sua metodologia robusta de Engenharia de Análise de Valor (EAV), aliada a princípios da manufatura enxuta, em um projeto composto das seguintes etapas: mapeamento do processo produtivo, aplicação das fases do EAV, identificação e priorização das oportunidades de melhoria, desenvolvimento dos planos de ação e análise de mérito econômico.

Para mapear o processo produtivo da linha de eletrodos revestidos da empresa, tanto os fluxos de materiais quanto os de informação, a equipe Nortegubisian utilizou o VSM (Value Stream Mapping), ferramenta do Lean, e o SIPOC (Suppliers, Inputs, Process, Outputs, Customers), ferramenta do Seis Sigma.

Já na fase de mapeamento, a equipe Nortegubisian, juntamente com a equipe multidisciplinar da empresa identificou 39 oportunidades de melhoria usando as ferramentas do Lean e do Seis Sigma. Essas oportunidades foram priorizadas segundo o critério BASICO.

Como parte da aplicação da metodologia do EAV, a equipe de projeto elencou a lista de funções das atividades dos processos. Essa etapa é muito importante, pois facilita no pensamento de alternativas de processo. Quando falamos em atividades limitamos o pensamento ao que é feito atualmente, ao passo que quando se trata em termos de função surgem mais possibilidades de desempenhar a mesma função de diferentes maneiras.

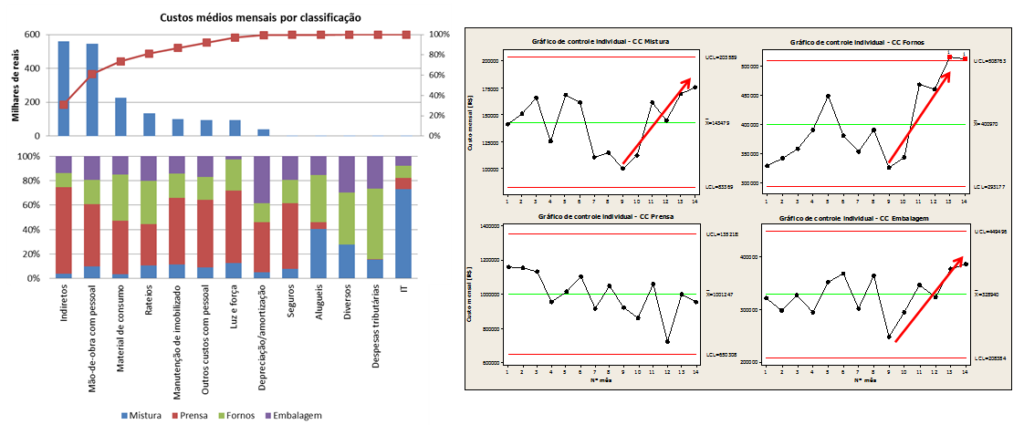

De posse da listagem de funções do processo produtivo e dos tempos padrão do processo, o próximo passo é a atribuição de custos às funções mediante a produção de uma unidade padrão de produto. A Figura 1 ilustra esse processo.

Análise de custos das funções dos processos.

Fazendo a razão do custo de uma função do processo com o custo total do processo, para a produção da mesma unidade padrão, obtêm-se o primeiro indicador importante: a porcentagem de custo (%C) para cada função.

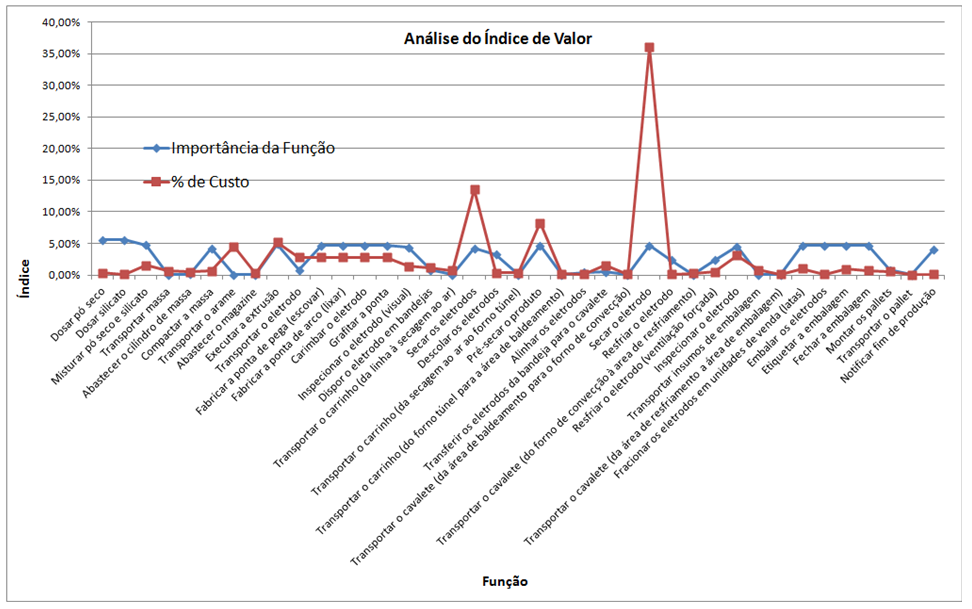

Posteriormente, é feita a análise funcional do processo, dividida em duas etapas. Na primeira, as funções são classificadas em básicas e secundárias e é verificado o caminho crítico do processo. O seu objetivo é identificar o conjunto de funções mais importantes para a qualidade do resultado do processo. Tal identificação é fundamental para a manutenção da qualidade da entrega, ou sua melhoria.

Na segunda etapa, é realizada a Análise Numérica Funcional (ANF), em que as funções são comparadas em pares quanto à sua importância relativa para o processo. Caso uma função tenha mais importância relativa, essa importância é classificada em um de três níveis de significância.

A ANF permite a atribuição de um índice de importância da função (%F) a cada função do processo.

Finalmente, podem-se atribuir às funções o chamado índice de valor (Iv), que é a razão entre %F e %C.

Valores de Iv próximos da unidade expressam que o custo pago para viabilizar uma função é compatível com a sua importância. Valores de Iv maiores que a unidade indicam que o custo pago para realizar a função é baixo para a importância que a função desenvolve, ou seja, consiste na situação ideal. Por outro lado, valores menores que a unidade indicam que o custo pago para realizar a função é alto em relação á importância dessa função, ou seja, a maneira como a função é desempenhada precisa ser repensada.

Na prática, valores menores que 0,9 indicam a necessidade de ações prioritárias para adequação da maneira como a função é desempenhada. Valores entre 0,9 e 1,1 indicam ações de menor prioridade.

A Figura 9 compara o %F com o %C para as funções do processo. Como de pode ver na figura, muitas funções apresentam %C (curva vermelha) maior do que %F, que são justamente as funções com Iv em vermelho na Figura 2. Justamente essas funções são as que devem ter seu processo repensado, conforme a metodologia do EAV.

Identificação e priorização das oportunidades de melhoria

As oportunidades de melhoria foram identificadas realizando o cruzamento das oportunidades elencadas usando o Lean e o Seis Sigma (item 1) e o critério do Índice de Valor (Iv).

Algumas oportunidades similares foram agrupadas, gerando um total de treze planos de ação potencial a serem desenvolvidos. Destes, a própria equipe da empresa escolheu por dar prioridade e desenvolver seis deles:

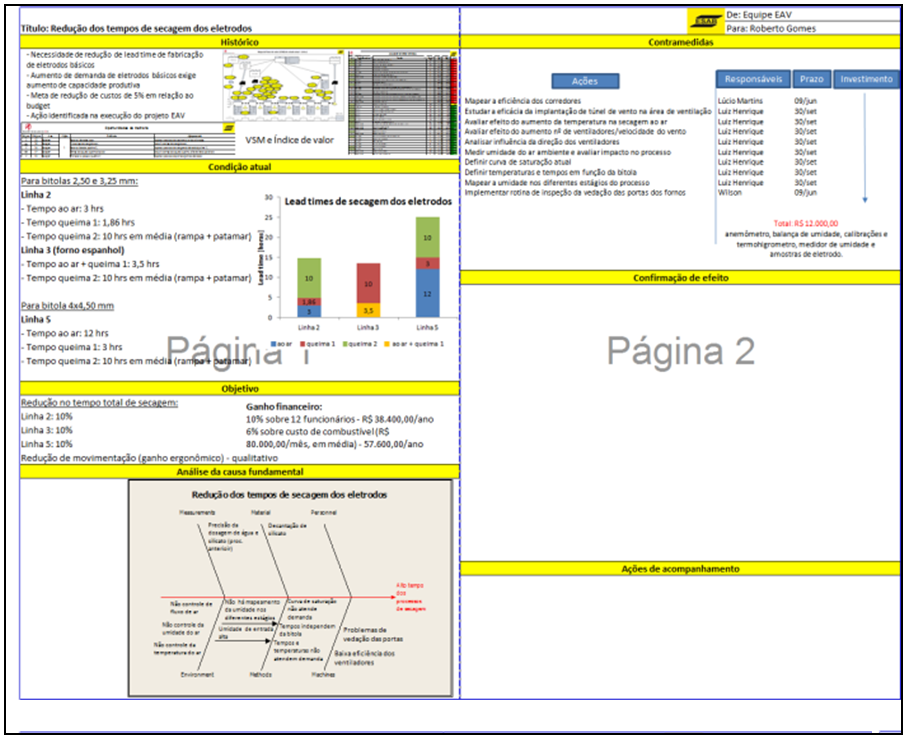

- Redução dos Tempos de Secagem dos Eletrodos;

- Aumento de Produtividade das Prensas;

- Otimização dos Periféricos das Prensas para Redução de NC’s;

- Redução das Paradas das Prensas por Problemas na Massa;

- Redução dos Tempos de Inspeção;

- Redução do Tempo de Resfriamento Pós Secagem Final;

Resultados

O resultado projetado foi expressivo: planos de ação visando redução de custos por meio do aumento da qualidade, redução de retrabalho, redução de estoques e aumento da disponibilidade das linhas produtivas.

Os seis planos de ação configuram um investimento total de R$ 200.000,00, incluindo o valor da consultoria, culminando em um payback de 9,6 meses, um TIR de 125% e um valor presente líquido de 10 milhões de reais. Todos os valores consideram um ciclo de vida de investimento de 10 anos e uma taxa de referência de 14% a.a.

E se você gostou deste artigo, continue acompanhando a Nortegubisian no Instagram, Facebook e LinkedIn para ficar sempre por dentro das novidades.