Definição

O Controle Estatístico do Processo (CEP) é uma filosofia e método de gerenciamento da qualidade muito utilizado no Lean, que consiste em um conjunto de técnicas e habilidades, baseadas na estatística, que auxiliam no controle da qualidade de um dado processo.

O CEP tem o objetivo de garantir a estabilidade e a melhoria contínua de um processo, reduzindo sistematicamente a variabilidade das suas características da qualidade de interesse.

O conjunto de ferramentas do CEP monitoram a qualidade em tempo real, permitindo uma descrição detalhada do comportamento do processo e seu controle ao longo do tempo, por meio da coleta continuada de dados, de sua interpretação e de análises das possíveis causas responsáveis pelas instabilidades.

As principais ferramentas utilizadas são: histograma; folha de controle; gráfico de Pareto; diagrama de causa e efeito (Ishikawa); diagrama de concentração de defeitos; diagrama de dispersão e gráfico de controle.

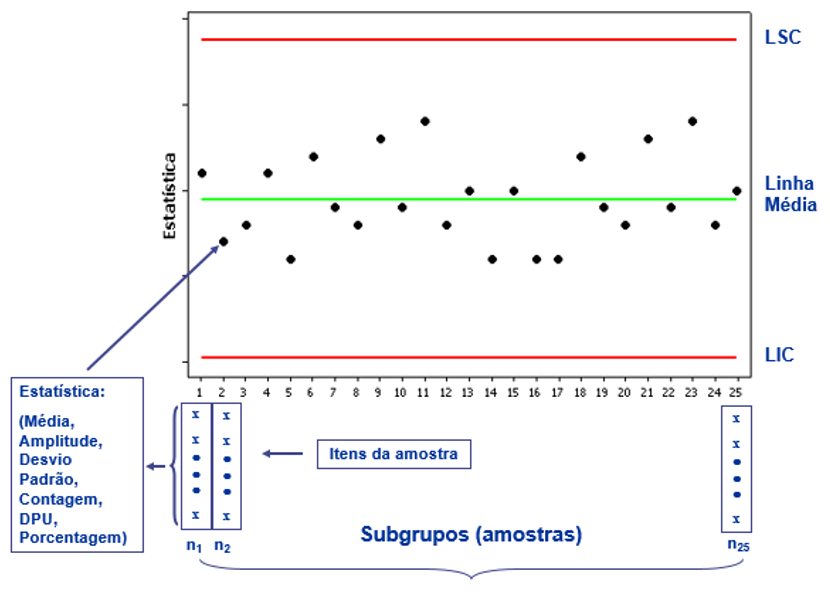

O gráfico de controle é a principal ferramenta do CEP e objetiva verificar se o processo apresenta um desempenho estável ou previsível, ou seja, identifica desvios de parâmetros representativos do processo, por meio de medições de variáveis de interesse em pontos espaçados no tempo. Assim, permite a investigação detalhada dos pontos críticos de controle, identificando possíveis não conformidades, sinalizando suas possíveis fontes.

Desse modo, o gráfico de controle permite separar variações devido a causas comuns – inerentes ao processo, responsáveis pela variabilidade natural desse – de variações devido a causas especiais – anômalas ao processo, específicas, acidentais ou imprevisíveis.

A figura 1 representa um exemplo de gráfico de controle, composto por uma linha central, um par de limites de controle (superior e inferior) e valores característicos que representam o estado de um processo. Dessa forma, se todos os valores estiverem dentro dos limites, de controle de modo aleatório, sem apresentar tendências, o processo é considerado sob controle. Porém, caso os pontos incidam fora desses limites, o processo é considerado como fora de controle e ações devem ser tomadas para tornar o processo estável.

Etapas

- Definição dos processos nos quais o gráfico de controle deve ser implantado: inicialmente, é preciso identificar os processos críticos para a qualidade e produtividade da empresa, considerando o ponto de vista do cliente. Para tal, pode-se utilizar ferramentas de mapeamento: fluxograma e SIPOC e folha de verificação como auxílio, por exemplo. Assim, devem ser escolhidos os processos que apresentam maior instabilidade ou maior incidência de não conformidade;

- Determinação das características que devem ser controladas e escolha do gráfico de controle mais apropriado: por meio de dados históricos dos processos e da utilização de ferramentas como o diagrama de Pareto, diagrama de causa e efeito e FMEA, deve-se identificar as especificações ou propriedades que mais impactam na variabilidade do processo. Desse modo, é possível determinar as especificações críticas que devem ser consideradas na implantação do CEP, levando em consideração o ponto de vista do cliente. Após definidas as características a serem controladas, é possível determinar qual o gráfico de controle mais apropriado para monitorá-las;

- Análise da performance dos sistemas de medição: os sistemas de medição dos processos identificam o grau de confiabilidade desses, além de auxiliar na preposição de melhorias. Tal análise pode ser feita por meio de M.S.A (Measurement Systems Analysis), uma metodologia estatística desenvolvida para analisar o comportamento do sistema de medição, ou seja, verificar sua adequação à dimensão ou característica a ser medida. Dessa forma, os sistemas são avaliados quanto a: estabilidade; tendência; linearidade; repetitividade e reprodutibilidade, por meio de Estudo de R&R (Repetitividade e Reprodutibilidade), Estudo de variação dentro da peça e ANOVA, por exemplo;

- Planejamento da construção dos gráficos de controle, definição dos limites de controle e planejamento da avaliação dos índices de estabilidade: após a definição dos gráficos de controle mais apropriados e da adequação dos sistemas de medição dos processos, deve-se iniciar a coleta de dados a serem utilizados no CEP e definir a frequência de amostragem e o período da coleta. Assim, é possível plotar os dados no gráfico e analisá-los para calcular e definir os limites de controle (superior e inferior) do processo. É importante ressaltar que os limites devem ser calculados, desconsiderando causas especiais de variabilidade do processo, ou seja, o processo deve estar estável. Deve-se, também, planejar a constante avaliação dos índices de estabilidade, visando tomar ações caso o processo sofra alguma alteração e identificar a necessidade de recalcular os limites;

- Implantação do CEP em conjunto com um sistema gerencial voltado para melhoria contínua: com o conhecimento sobre o processo, sua estabilidade e realizado os ajustes necessários, pode-se implantar o CEP, considerando que, para sua eficácia, é preciso estabelecer um gerenciamento voltado para melhoria contínua na organização. Desse modo, é essencial que durante todo o processo de implantação, sejam realizados treinamentos com os envolvidos;

- Avaliação da capacidade dos processos: deve-se avaliar se o processo estável é capaz de atender as especificações das características da qualidade que são relevantes para o cliente, visando a obtenção de resultados adequados, com o mínimo possível de retrabalho e refugo. Tal avaliação pode ser feita pelo cálculo dos índices de Cp e CPk e por meio da comparação do histograma (dispersão da variação do processo) com a extensão dos limites de controle;

- Monitoramento dos processos: sustentado pelo conceito de melhoria contínua, os processos devem ser constantemente monitorados por meio de coleta de dados e da utilização das ferramentas do CEP, para que seja possível identificar o que está impactando o processo, as oportunidades de melhoria e as ações a serem tomadas;

- Execução de ações para promover a melhoria dos processos: para identificar as causas das instabilidades ou variações que estão impactando o processo, as oportunidades de melhoria e as ações a serem tomadas para melhorar esses processos, os envolvidos devem utilizar ferramentas como: brainstorming, plano de ação, 5W2H, diagrama de causa e efeito, Matriz de Priorização, DOE (Design of Experiments), entre outras. Tais ferramentas auxiliam, portanto, na definição dos planos de ações corretivas ou preventivas a serem executados, visando:

- Prevenir a ocorrência de causas especiais, por meio de planos de ação de contingência para caso elas ocorram;

- Reduzir as variações geradas pelas causas comuns.

Benefícios

- Detecção rápida de alterações nos parâmetros de determinados processos, permitindo tomada de ação ágil para correção das instabilidades;

- Redução de custos de produção e da má qualidade, por meio da minimização ou eliminação de perdas e retrabalhos;

- Redução da variabilidade do processo, permitindo maior conhecimento sobre o processo e, consequentemente, sua manutenção em estado do CEP;

- Aumento da qualidade intrínseca, da produtividade, da confiabilidade e da capacidade do processo;

- Permite um controle eficaz da qualidade em tempo real, aumentando o comprometimento dos envolvidos com a qualidade do que está sendo produzido;

- Utiliza ferramentas simples de serem elaboradas que: podem ser usadas para monitorar e avaliar quase todos os tipos de dados; proporcionam uma linguagem comum; podem ser de responsabilidade do próprio executor envolvido no processo;

- Proporciona profundas mudanças culturais benéficas para a empresa, por meio da melhoria contínua dos processos e da implantação de métodos preventivos.

Aplicação

A seguir, é descrito um exemplo de implantação do CEP em um processo de enchimento de botijão de gás.

Primeiramente, foi realizado o mapeamento do macroprocesso da empresa, por meio de SIPOC e, com o desdobramento da qualidade, identificou-se que a principal característica a ser controlada, ou seja, aquela essencial sob o ponto de vista do cliente, era o peso do botijão, já que o cliente deseja receber botijões com o peso correto. Assim, utilizou-se o diagrama de Pareto para definir que o processo de enchimento deveria ser controlado e aprimorado para garantir o atendimento do desejo do cliente.

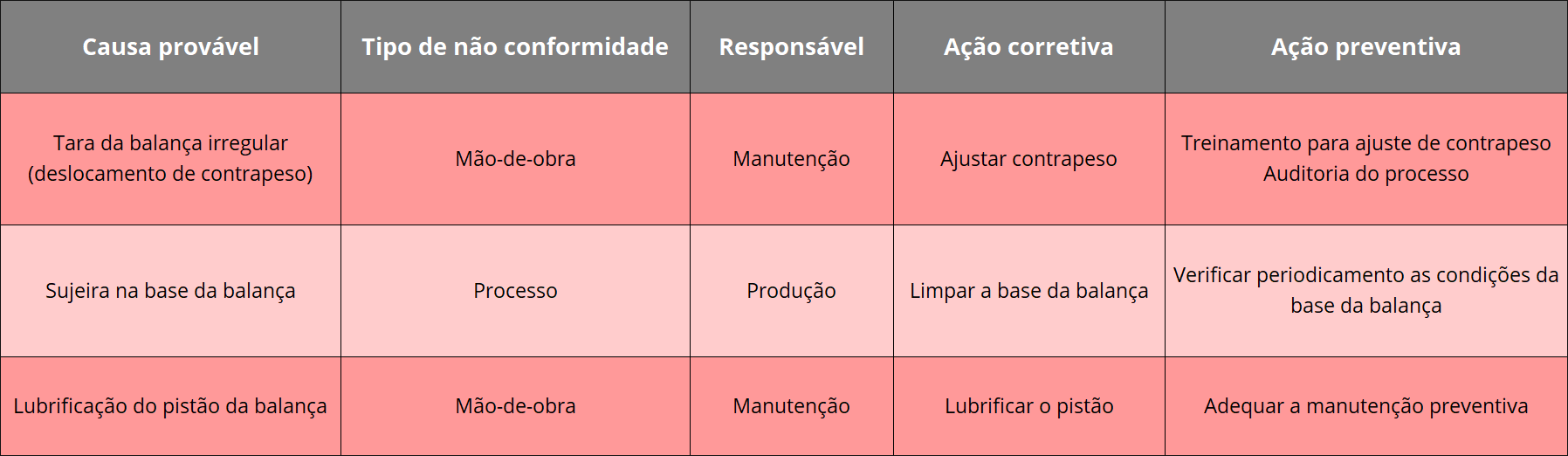

Por meio de brainstorming, os envolvidos construíram um diagrama de causa e efeito para listar e avaliar as possíveis fontes da variação do peso nos botijões. Algumas das possíveis causas listadas foram: existência de sujeira na base da balança; lubrificação do pistão da balança e deslocamento do contrapeso da balança.

Avaliaram-se, também, os sistemas de medição, verificando que não havia padrão entre as unidades e as manutenções e regulagens só eram realizadas com o intuito de correção. Tais fatos promoviam a falta de controle sobre os resultados do processo. Desse modo, o CEP foi definido como a ferramenta mais apropriada para analisar o processo de enchimento.

Assim, passou-se a monitorar o processo, por meio de gráficos de controle, visando limitar o campo de variação admissível para os limites de controle; trabalhar com amostragem padronizada e utilizar os resultados do gráfico para interver no processo, dando autonomia aos operadores para interromper ou corrigir o processo, conforme necessário. Além disso, implantou-se a gestão à vista dos gráficos, para obter mais agilidade na visualização dos resultados.

Os envolvidos no processo foram treinados tanto na teoria, quanto na prática, visando garantir a harmonização da implantação do CEP com o gerenciamento voltado a melhoria contínua.

Assim, foi elaborada uma matriz de ações corretivas e preventivas para o CEP. Na tabela 1, estão ilustrados alguns exemplos de ações para determinadas possíveis causas.

Após a implantação do CEP e do gerenciamento voltado para melhoria contínua, a empresa em questão obteve os seguintes resultados:

No processo:

- Redução de 40% na variabilidade do processo;

- Aumento de 83% na capacidade do processo em produzir botijões conforme as metas da organização;

- Redução de 95% dos botijões não-conformes;

- Eliminação do retrabalho;

- Fortalecimento do conceito de manutenção preventiva.

Nas pessoas:

- Quebra de alguns paradigmas em relação ao processo de amostragem no controle de qualidade, como a falsa necessidade de inspeção 100%;

- Motivação dos operadores treinados;

- Maior comprometimento dos operadores pelo fato de passarem a decidir sobre o processo;

- Maior interação entre as áreas, em busca de melhores resultados para a companhia.

Agora que você já entendeu um pouco mais sobre CEP, que tal nos seguir nas nossas mídias sociais (Facebook, LinkedIn e Instagram) para ficar por dentro das novidades.