Desafio

Uma das maiores empresas de logística têxtil do Brasil, com sede no Rio de Janeiro, atua na operacionalização e controle dos processos de Recebimento, Armazenagem, Processamento, Distribuição e Expedição nos Centros de Distribuição dos clientes. A empresa foco preocupa-se em atender seus clientes de forma personalizada, garantindo qualidade e apostando no know how de seus colaboradores.

Deparada com um cenário altamente competitivo, e diante de um desafiador mix de produtos, a empresa tem buscado aumentar sua produtividade e melhorar a estruturação de seu processo de Desembalagem e Pinagem buscando respostas para as seguintes perguntas: “Qual é o tempo necessário para a execução dos nossos processos?”, “Quais são as oportunidades de melhoria desses processos, que gerem alto impacto e baixo investimento?” e “Até quando a minha estrutura operacional é suficiente para atender o mercado?”.

Solução

Diante dessa problemática, a Nortegubisian viu a oportunidade de aplicação de sua metodologia de ETM, aliada a princípios da manufatura enxuta, em um projeto composto das seguintes etapas: diagnóstico dos processos e do fluxo de movimentação interna, estudo de tempos e métodos e cálculos dos tempos padrão.

Antes de iniciar o Estudo de Tempo e Métodos, foi preciso conhecer e compreender o macro processo da operação logística. Com este intuito, a equipe Nortegubisian utilizou a ferramenta Value Stream Mapping (VSM), que possibilitou mapear o fluxo de materiais e o fluxo de informação, além do levantamento de oportunidades de melhoria ao longo do processo segundo os princípios dos desperdícios de Lean Logistcs.

O VSM possibilitou enxergar o fluxo macro da operação, no entanto, para entender o funcionamento dos subprocessos, foi utilizada a notação BPMN – Bussiness Process Management Notation.

Após a fase de diagnóstico, foi realizado o Estudo de Tempos e Métodos. As atividades desenvolvidas durante esta etapa foram:

- Definir quais postos de trabalho seriam contemplados nas etapas subsequentes do trabalho;

- Decompor as atividades de cada posto de trabalho em elementos passiveis de serem cronometrados;

- Determinar o número de amostragens requerido para a caracterização dos tempos necessários para a execução de cada elemento de trabalho;

- Realizar as filmagens e cronometragens de acordo com o tamanho amostral definido;

- Analisar as operações e fatores de impacto na produtividade, como aspectos ergonômicos, trabalhos fora do ciclo peça-a-peça (one piece flow), falta de padrão na execução dos elementos, além de desperdício adicionais relacionados ao Lean Logistics;

- Calcular tempo médio dos elementos de trabalho;

- Avaliar e classificar o ritmo de trabalho de cada operador nas medições por meio do fator eficiência, que corrige o tempo médio avaliado anteriormente, gerando o tempo normal;

- Avaliar condições determinantes para a fadiga do colaborador;

- Calcular o tempo normal;

- Calcular o tempo padrão de cada elemento de trabalho, o ciclo efetivo e a capacidade horária de processamento de cada posto de trabalho.

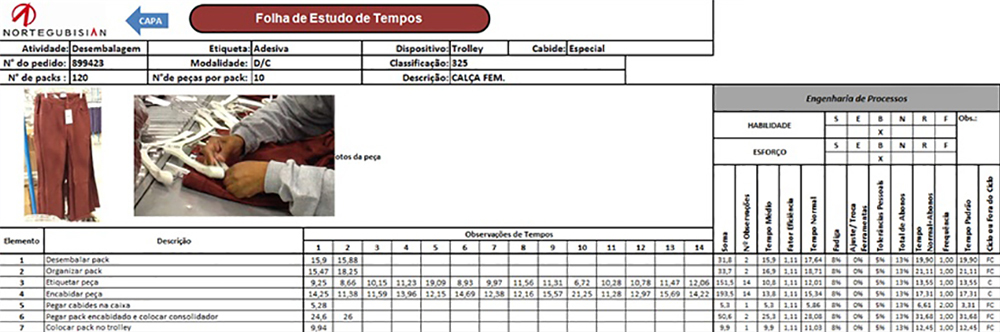

As análises realizadas foram documentadas em Folhas de Estudo de Processo. Um exemplo de tal documento é mostrado na figura abaixo.

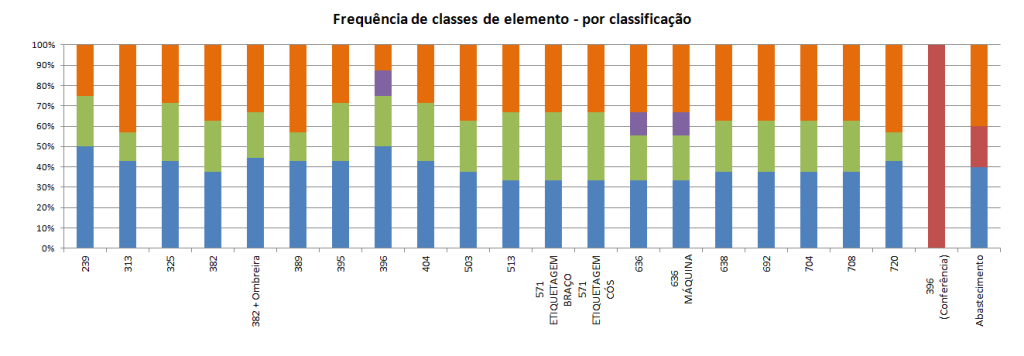

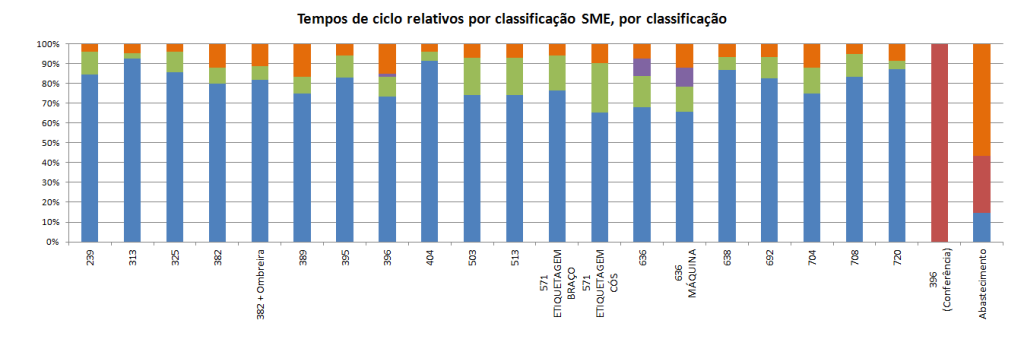

Após o cálculo do tempo padrão, os elementos de trabalho foram classificados de acordo com a notação ASME. As figuras abaixo mostram os resultados para os postos de um subprocesso.

Resultados

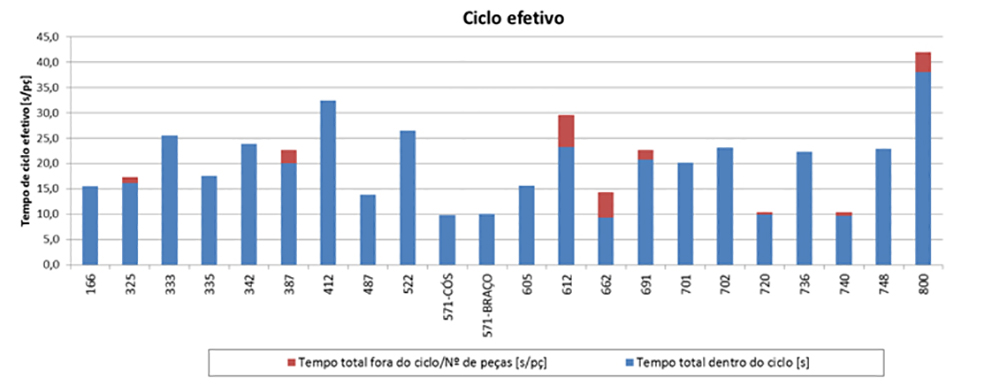

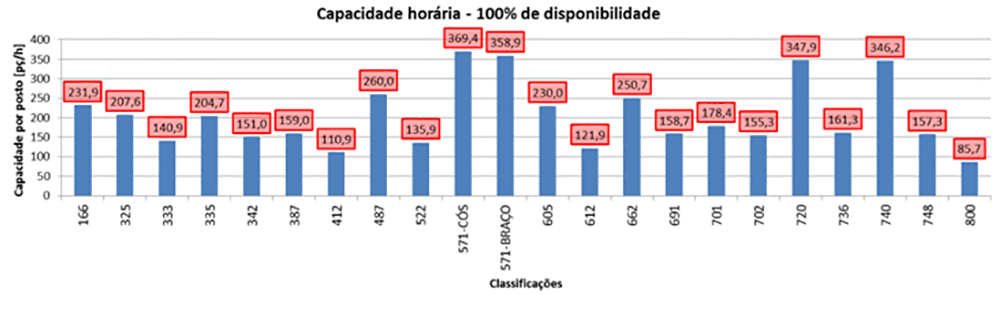

O trabalho realizado nos subprocessos resultou na entrega dos tempos padrão e das capacidades horárias dos postos de trabalho analisados, conforme exibido na figura abaixo.

A partir destes resultados, a empresa em questão tem a possibilidade de:

- Estabelecer padrões para as operações, permitindo o seu planejamento de forma a usar seus recursos de maneira eficiente;

- Avaliar o desempenho de suas operações, confrontando-o com seus padrões;

- Fornecer informações mais precisas para seus processos de custeio de produto, orçamentação e levantamento de custos de novos produtos, processos e serviços;

- Melhorar o processo de planejamento e programação da operação, reduzindo ociosidades, tempos de fila e estoques em processamento (WIP);

- Estabelecer um ponto de referência objetivo e quantitativo para futuras iniciativas de melhoria de seus processos logísticos.

Além das oportunidades citadas, diretamente relacionadas ao ETM, a Nortegubisian também proporcionou uma extensa lista de oportunidades de melhoria, tanto no nível do planejamento de sua cadeia de suprimentos e operações quanto no nível do método dos trabalhos de processamento logístico e micro movimentos de seus colaboradores.

Se você também está buscando por oportunidades de melhoria em sua empresa, entre em contato com a gente e saiba como podemos ajudá-lo!