Desafio

Instalada em Campinas, interior do estado de São Paulo, a empresa foco é especializada na fabricação e comercialização de aromatizantes de ambientes, como difusores, velas aromáticas, entre outros. No mercado há 20 anos, fornece seus produtos tanto no atacado quanto no varejo. Trata-se de uma empresa consolidada em seu segmento, devido principalmente à ampliação de seu mix de produtos e ao aumento do número de lojas da marca.

Buscando destacar-se no mercado, seus produtos são fabricados com altos requisitos de qualidade, além de adotar a filosofia de atendimento rápido e eficaz de seus clientes.

Neste contexto, surgiu a demanda de aperfeiçoamento de seu processo produtivo por meio da redução do lead time de fabricação de produtos e pela redução de seus estoques. Em diagnóstico realizado pela Nortegubisian foram identificados os seguintes problemas no processo produtivo da empresa: a baixa “velocidade” na confecção de seus produtos e a grande quantidade de estoques intermediários (WIP), caracterizado por uma montagem individual de cada produto em todo o seu processo, ou seja, cada colaborador era responsável por montar o produto em sua totalidade (início ao fim). Desta forma, verificou-se que não existia uma linha de montagem propriamente dita.

Com o objetivo de aumentar sua produtividade por meio de rotinas de trabalho padronizado, determinação e monitoramento de tempos padrões, gestão à vista e introdução de indicadores de produção e qualidade.

Foram realizadas as seguintes etapas:

- Levantamento das etapas dos processos de produção de famílias de produtos;

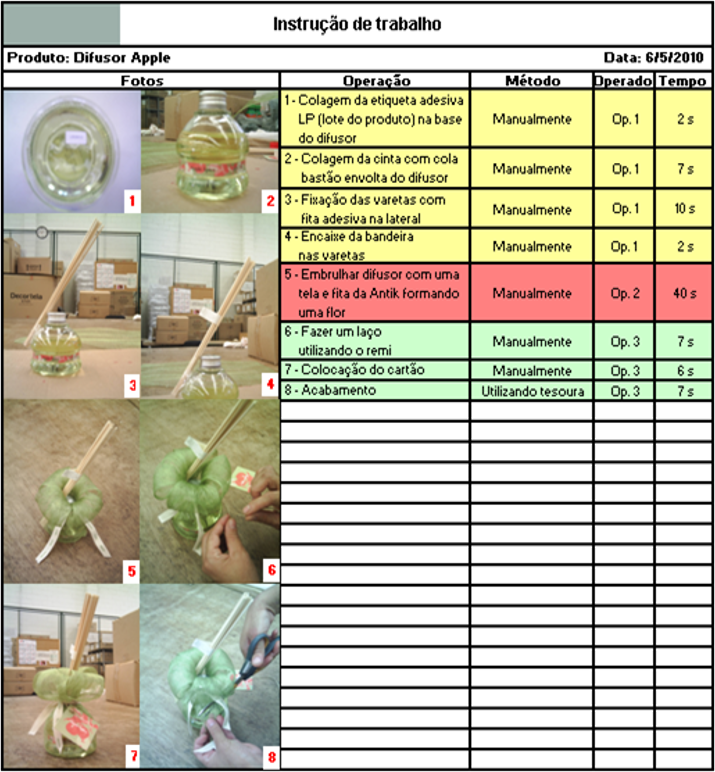

- Coleta de tempos e métodos de trabalho (fotos e cronometragem);

- Treinamento de trabalho padronizado;

- Elaboração do modelo de instrução de trabalho;

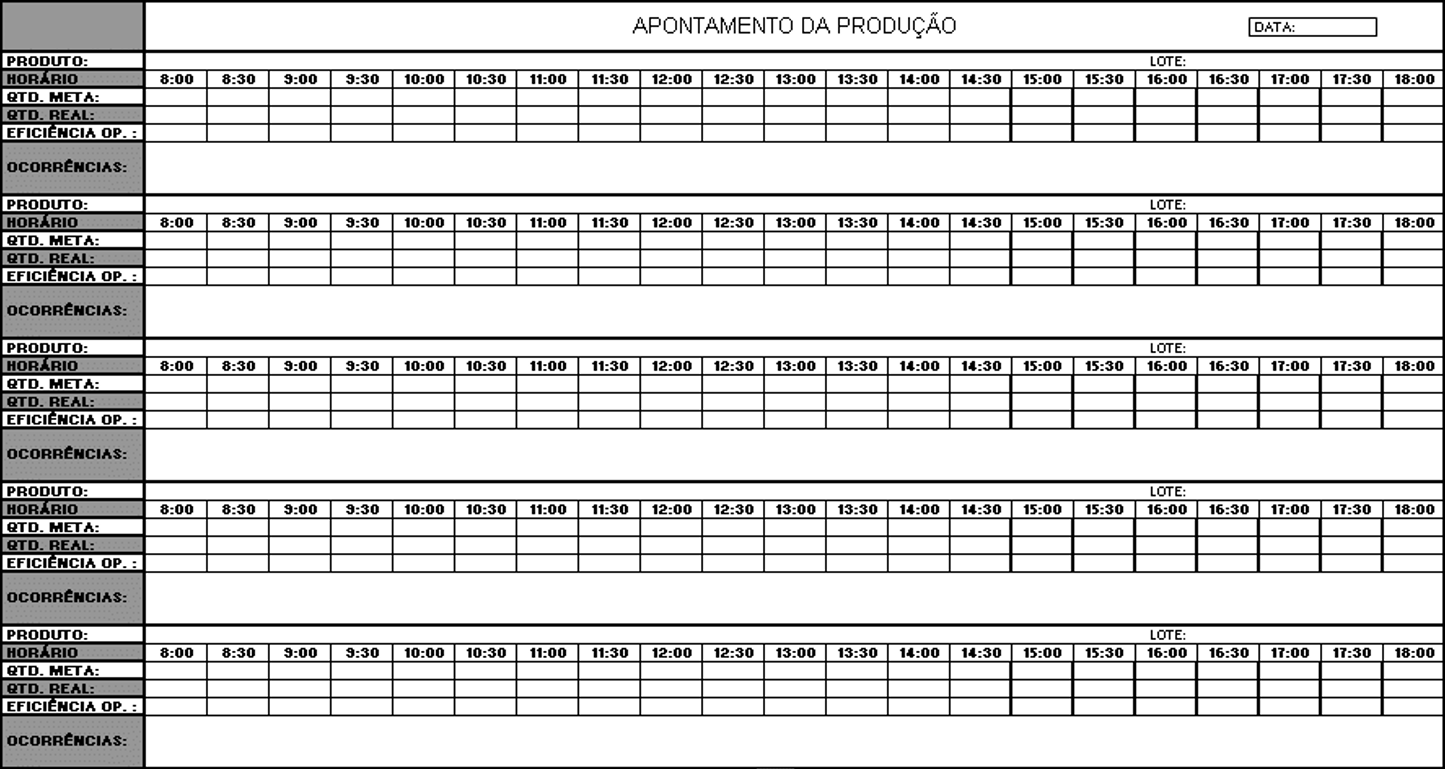

- Elaboração de uma planilha para apontamento de produção;

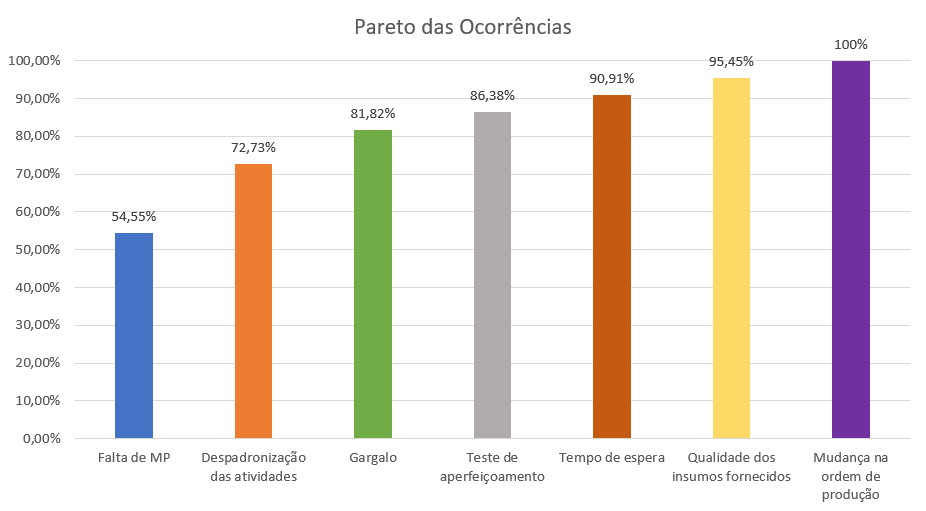

- Análise dos dados obtidos através do apontamento da produção;

- Elaboração do quadro hora a hora, como indicador de produção e qualidade.

Empresa fabricante de aromatizantes de ambientes implantou ferramentas e técnicas Lean focadas na gestão operacional. O aumento da produtividade (unidades produzidas por hora x homem) se tornou o desafio principal deste projeto.

Solução

O modelo de gestão operacional implantado pela Nortegubisian, tendo como objetivo principal o aumento da produtividade, seguiu os conceitos e técnicas Lean Production.

Foram realizados levantamentos para determinação e monitoramento de tempos padrão objetivando a divisão do processo em etapas (2 linhas com 3 colaboradores / etapa cada).

Após isso, foi realizado treinamento dos colaboradores para adoção de rotinas de trabalho padronizado. Também foram desenvolvidas atividades de suporte para a nova linha de produção como uma área de triagem (pré-separação das matérias primas por 2 colaboradores, seguindo uma programação determinada), abastecimento das linhas produtivas, instruções de trabalho, quadro de gestão à vista e criação de indicadores de produção e qualidade.

Os apontamentos evidenciaram o aumento da eficiência e produtividade dos produtos em relação ao método antigo de trabalho individual. Pode-se concluir que ao criar uma rotina de trabalho padronizado em grupo, o tempo de produção diminui à medida que a velocidade aumentou.

Através dos paretos, pudemos identificar as principais causas que atrasavam a produção e assim atacá-las como os gargalos, através de modificações como: número de operadores na produção de um determinado produto ou transferência de etapas entre postos de trabalho.

Resultados

A adoção das novas técnicas de produção proporcionou vários ganhos:

- Aumento da produtividade em aproximadamente 40%;

- Redução de horas extras em torno de 46%

- Redução de contratação de funcionários em 70%;

- Ganho de aproximadamente 3 semanas no atendimento de pedidos para clientes no final de cada ano, período caracterizado pela alta demanda de seus produtos.