Empresa do setor gráfico, cliente da Nortegubisian, enfrentava desafios de eficiência operacional. Após implementar algumas ações bem-sucedidas internamente, a equipe de projetos percebeu que poderia alcançar resultados ainda mais expressivos com o apoio de uma consultoria especializada. Foi neste cenário que a Nortegubisian entrou em ação, iniciando uma parceria estratégica para implantar metodologias Lean, otimizar processos e alcançar novos patamares de excelência.

Focando na eficiência do processo industrial de produção de livros, as ações prioritárias incluíram o aumento de velocidade, elevação da produtividade, melhoria da qualidade, e redução de custos. Para alcançar esses objetivos, foi seguido o roteiro base de implantação do Pensamento Lean, com as seguintes etapas definidas:

- Mapeamento do fluxo de valor: Avaliação completa do fluxo de valor da fábrica, medição do desempenho dos processos e identificação de oportunidades de melhoria, utilizando os princípios da filosofia Lean.

- Definição e implementação de planos de ação: Desenvolvimento de planos detalhados para a aplicação das práticas Lean, priorizadas de acordo com os objetivos estabelecidos.

- Aprimoramento do modelo de governança: Melhoria da gestão diária para solução de problemas, garantindo que os processos estejam aderentes às pessoas e promovendo o aculturamento Lean.

Entenda o método de trabalho que usamos para a otimização do Processo Produtivo com o Mapeamento de Fluxo de Valor na empresa.

Método de Trabalho: Entendendo o Processo Produtivo com o VSM

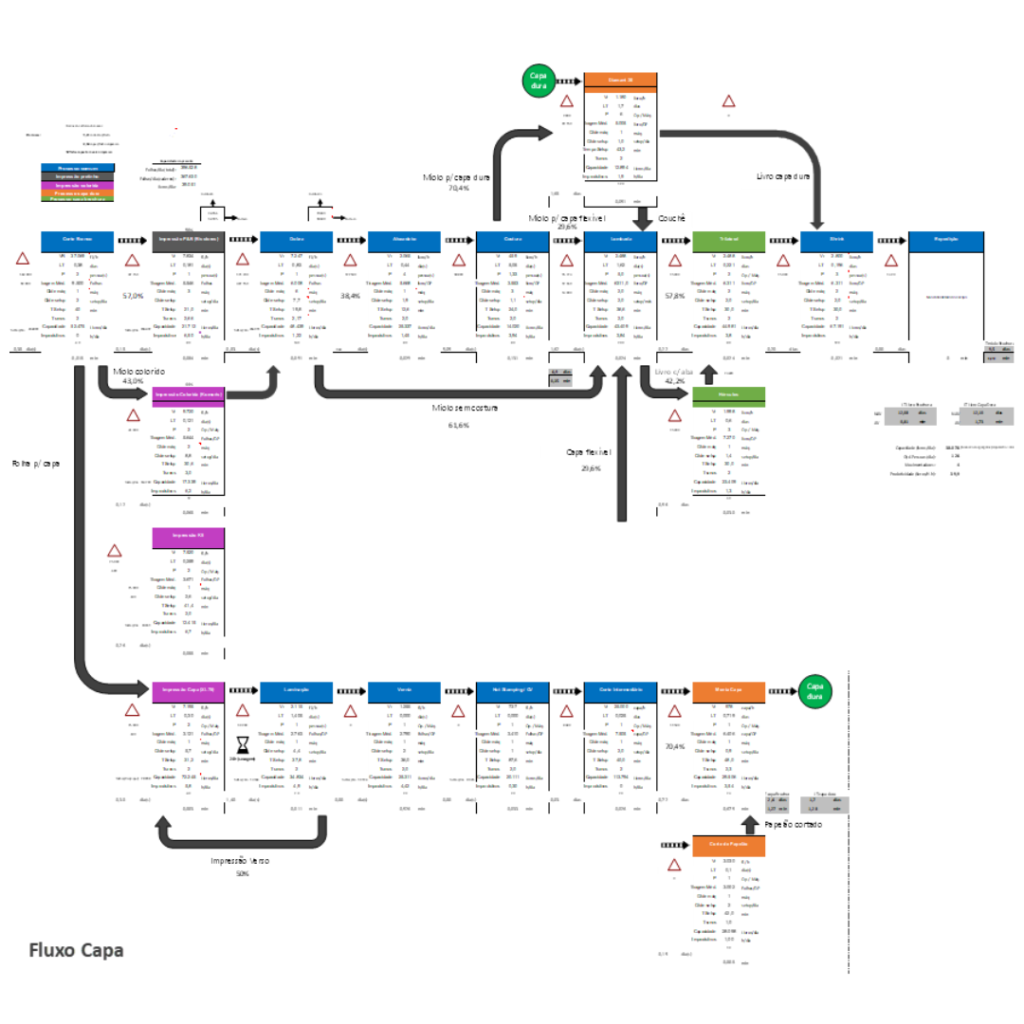

O primeiro passo crucial para a otimização foi entender o fluxo produtivo em detalhes. Não se tratava apenas de mapear a sequência de máquinas pelas quais os produtos passavam, mas de compreender o fluxo completo, desde os insumos até os livros finalizados, utilizando dados precisos. Para isso foi construído o VSM – Mapa de Fluxo de Valor.

O desenvolvimento do VSM envolveu o acompanhamento de todos os processos produtivos e do fluxo de informações que ocorre paralelamente para garantir sua execução. No caso específico desta indústria, a complexidade aumentava devido à existência de vários fluxos produtivos. Cada livro seguia um caminho diferente dentro da fábrica, dependendo de suas características. Por exemplo, um livro capa dura passava por etapas distintas em comparação a um livro convencional.

Além disso, existiam fluxos separados para a capa e para o conteúdo do livro, conhecido como miolo. Ambos os fluxos precisavam se encontrar nas etapas finais para que os livros fossem formados, o que tornou a construção do VSM bastante desafiadora.

A seguir, é possível visualizar o VSM elaborado. Ele está borrado, por questões de confidencialidade das informações.

Durante as entrevistas de mapeamento e a coleta de dados para a construção do Mapa de Fluxo de Valor, realizadas em conjunto com a equipe, foram identificadas diversas dificuldades e problemas de diferentes naturezas. Todas essas informações foram organizadas em uma lista de oportunidades de melhoria.

Com o VSM concluído, foi possível avaliar a capacidade produtiva da fábrica, levando em consideração a configuração atual, incluindo a quantidade de máquinas e os turnos operacionais em cada etapa do processo. Além disso, ao integrar dados históricos de demanda, foi possível identificar cenários onde o mix de tipos de livro poderia afetar negativamente a produção. Em outras palavras, ficou evidente o processo gargalo e as condições em que outro processo poderia se tornar gargalo no fluxo.

Após a construção do VSM e a catalogação das oportunidades de melhoria, estas foram priorizadas com base no potencial de ganhos de capacidade produtiva. As principais oportunidades selecionadas foram transformadas em planos de ação. A seguir, apresentamos um resumo das principais melhorias implementadas:

Uma das oportunidades críticas abordadas envolveu as paradas de máquinas frequentes. Os operadores eram responsáveis tanto por buscar os paletes com materiais a serem processados quanto por remover os paletes com materiais já processados. Essas atividades causavam paradas nas máquinas, resultando em um alto percentual de tempo improdutivo ao longo dos turnos.

Para resolver este problema, aplicamos os conceitos de Trabalho Padronizado e revisamos as atividades através de uma análise detalhada e testes.

A solução foi aplicar os conceitos de Trabalho Padronizado para revisar as atividades. Após crono análise e testes, as principais alterações implementadas foram:

- Revisão do layout das máquinas: para permitir a separação e uma melhor organização das áreas destinadas a paletes de entrada e saída das máquinas;

- Criação de um operador movimentador: Designação de um operador específico para movimentar os paletes de material a processar e remover os paletes prontos das máquinas, otimizando o fluxo de trabalho.

- Implementação de uma posição de palete adicional: Adição de um palete extra em cada máquina para funcionar como um pulmão de segurança, permitindo que o operador movimentador substitua os paletes prontos e adicione novos paletes de material sem interromper o processo.

- Revisão do ciclo de atividades do operador: Ajuste no ciclo de trabalho para que os operadores possam operar as máquinas sem a necessidade de paradas para troca de paletes.

Todos os operadores e os colaboradores que passaram a realizar a nova função de abastecedor foram treinados na nova forma de trabalho. Isso facilitou a curva de aprendizado e, de brinde, permitiu atacar outra oportunidade de melhoria: a necessidade de padronizar o método para todos os colaboradores que exerciam as mesmas atividades.

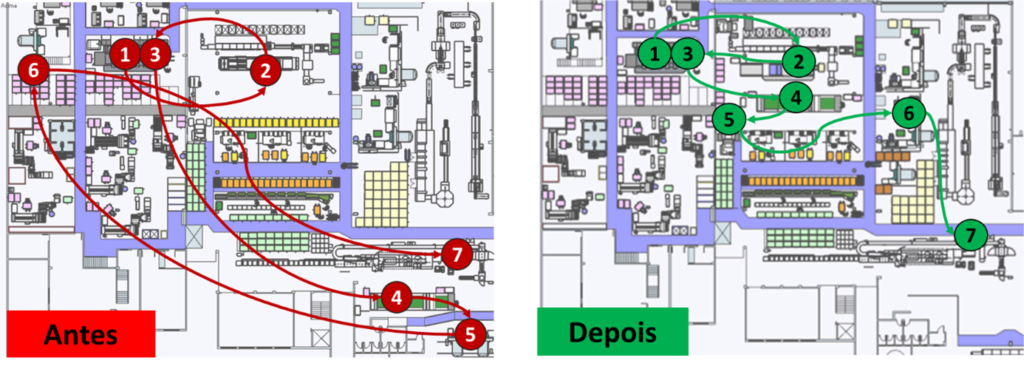

Aproveitando a alteração de layout descrita acima, também foi abordada outra oportunidade de melhoria relacionada a layout. Utilizando a ferramenta Diagrama de Spaghetti, foi possível observar elevadas distâncias percorridas pelos materiais dentro do fluxo de produção de capas.

Para solucionar esse problema, diversas máquinas foram estrategicamente reposicionadas, aproximando-as de outras na sequência produtiva. Esse ajuste resultou em uma redução substancial na distância percorrida pelos materiais, otimizando o fluxo de produção. Além disso, a gestão desse processo foi significativamente simplificada. Anteriormente, o PCP ou a liderança precisavam monitorar constantemente o status dos pedidos para evitar atrasos no fluxo de materiais. Com as máquinas mais próximas, os próprios operadores passaram a visualizar os pedidos prontos nas etapas anteriores, garantindo um fluxo contínuo e eficiente dos materiais.

Todas essas melhorias foram concebidas e implementadas com o apoio e a validação dos líderes de processo, graças a um treinamento de Yellow Belt ministrado pelos consultores da Nortegubisian para a equipe do cliente. Esse treinamento capacitou os líderes da fábrica a identificar desperdícios, valorizar a padronização e aplicar soluções práticas para problemas, utilizando as principais ferramentas da qualidade.

Por fim, para garantir a sustentação dos novos métodos de trabalho até que outros mais eficientes sejam identificados, foram aplicados os conceitos de Gestão Diária. Dentro desse modelo, os líderes são incluídos no pilar de Trabalho Padronizado, com suas atividades regularmente revisadas. O Trabalho Padrão do Líder assegura, quando seguido com rigor e disciplina, que os padrões dos processos sejam checados constantemente. Caso algum padrão não esteja sendo seguido, pode ser necessário oferecer um novo treinamento ou reforçá-lo. Alternativamente, pode ser o momento de revisar e melhorar o padrão, ajustando-o a mudanças no cenário.

Essa prática foi padronizada através de um checklist aplicado durante a Gemba Walk do Líder. Diariamente, os líderes da fábrica percorrem as máquinas, verificando aspectos como segurança, qualidade, abastecimento, velocidade, procedimentos, manutenção, programação e treinamentos. Todos os pontos fora do esperado ou que apresentassem algum desvio, tinham uma tratativa dada ou eram registrados, caso dependessem de outros responsáveis, para serem direcionados.

Outro pilar dos conceitos de Gestão Diária implementado foi o de Gestão à Vista. Foi criado um painel com as principais informações das máquinas, que era impresso e disponibilizado nas máquinas. Dados de velocidade média, tempo de setup e principais paradas em cada turno podiam ser visualizados diariamente.

Resultados Alcançados na Gráfica Editorial

Entre os principais resultados obtidos, destacam-se:

- Aumento da capacidade diária de produção de livros em aproximadamente 26%

- Aumento de 22% na produtividade global (unidades por hora-homem)

Além disso, qualitativamente, foram observados os seguintes benefícios:

- Melhoria na capacidade crítica dos líderes operacionais para identificar, entender e avaliar problemas diários;

- Redução dos atrasos devido a materiais parados no fluxo de produção de capas;

- Diminuição das paradas de máquinas para abastecimento e retirada de paletes;

- Redução do transporte de materiais dentro do fluxo produtivo;

- Melhoria na gestão visual do processo, facilitada pela aplicação do 5S na demarcação de posições de paletes e identificações.

Ficou interessado em realizar um diagnóstico lean em sua companhia? Enxerga que seus processos têm muitas oportunidades para melhoria, mas não sabe por onde começar? A Nortegubisian pode fazer um diagnóstico para você. Entre em contato.