Com atuação no Brasil desde 1996, uma empresa de peças poliméricas industriais recebe materiais da Alemanha e é responsável pela separação, corte, montagem e embalagem para entrega ao cliente.

O principal problema que essa empresa enfrentava era a dificuldade em cumprir o prazo acordado com o cliente no momento da venda. E diante do baixo número de entregas dentro do prazo, a Nortegubisian iniciou um projeto de melhoria para auxiliar a organização.

Desenvolvimento do projeto

O projeto começou com um diagnóstico da situação em que a empresa se encontrava naquele momento. E nesta fase, foi feito um mapeamento dos processos críticos através da ferramenta VSM. Foram levantados os KPIs desses processos e várias oportunidades de melhoria foram identificadas.

Após essa etapa, foram priorizadas as oportunidades de melhoria através da matriz GUT para selecionar as principais e desenvolver os planos de ação no formato A3.

Foram elaborados 3 planos de ação A3:

- Desenvolvimento de células de processo para fluxo contínuo;

- Nivelamento do volume diário de produção;

- Garantia do prazo de entrega.

Confira abaixo como os planos foram desenvolvidos:

1. Desenvolvimento de células de processo para fluxo contínuo

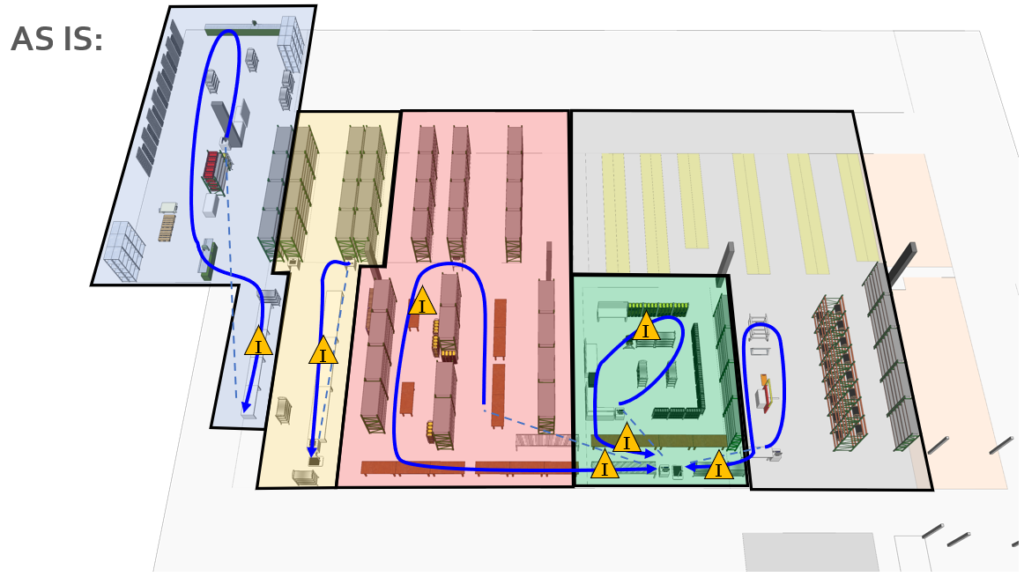

Para cada família de produto foi realizado um Estudo de Tempos e Métodos (ETM) e um Diagrama de Spaghetti da situação AS IS, na qual foram identificados diversos desperdícios Lean, como desperdícios de Movimentação, Transporte e Estoque (principalmente de estoque intermediário entre as operações). Também foi identificado um desbalanceamento entre os operadores da montagem e da embalagem em algumas famílias de produto.

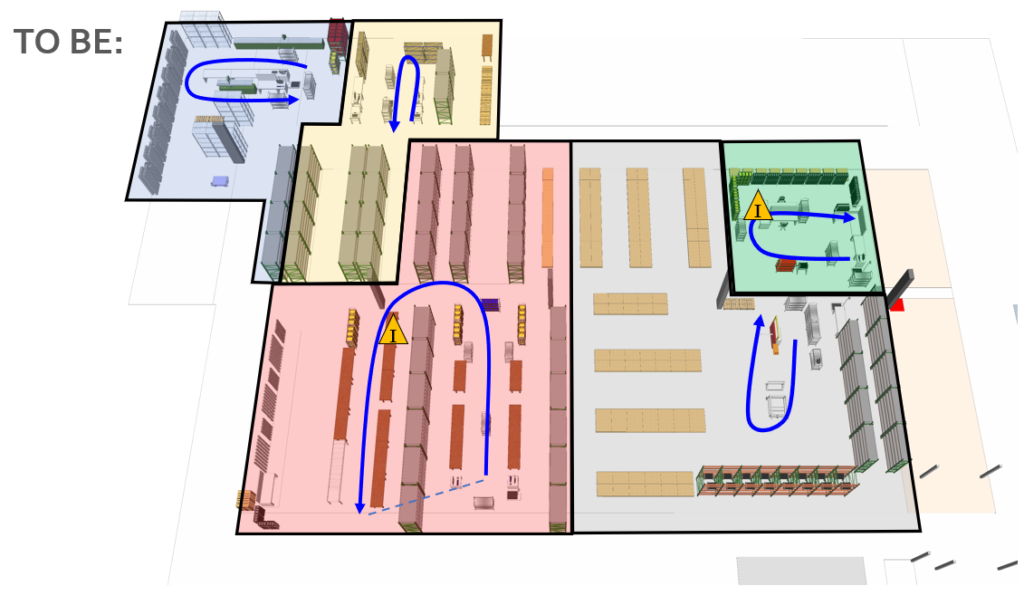

A fim de reduzir esses desperdícios, projetou-se o estado futuro com alterações de layout e de fluxo para cada família, como pode ser visto na figura a seguir, onde cada cor representa uma família de produtos:

Com a mudança de layout e fluxo validada e implementada, os documentos de Trabalho Padrão para execução do novo fluxo foram desenvolvidos e utilizados nos treinamentos dos operadores.

2. Nivelamento do volume diário de produção

Analisando os indicadores de produção, foi encontrado um grande desnivelamento da carga de trabalho de um dia para outro, havendo dias de ociosidade e dias de sobrecarga, onde eram necessárias horas-extras de trabalho.

Para reduzir essa variação de carga de trabalho, implementou-se um quadro Heijunka onde era possível planejar a produção de cada período do dia com base na complexidade de cada item. Para isso, os valores coletados no Estudo de Tempos e Métodos foram parametrizados em uma planilha de Excel de modo que, ao inserir as variáveis de cada produto, o tempo necessário para executar cada item era alocado na programação do dia.

Com isso, no início do dia, as Ordens de Produção são colocadas nos suportes físicos referentes ao período que foram planejadas para serem executadas e, assim, era possível saber se o plano estava ou não sendo cumprido.

3. Garantia do prazo de entrega

Para identificar a causa do alto Lead Time para entrega do produto ao cliente, foram realizados SIPOCs ao longo do fluxo de informações e descobriu-se que havia muita informação incompleta e/ou incorreta sendo passada de um setor a outro, o que causava aumento de lead time e de retrabalho.

A fim de diminuir a ocorrência de informações incompletas e/ou incorretas, formulários padrões foram feitos com todos os requisitos necessários para cada setor, incluindo formulários que passaram a ser enviados para clientes que desejassem confirmar o pedido.

Além disso, foi possível implementar cultura de rápidas reuniões diárias onde todos os principais indicadores das áreas são apresentados (dentre eles os indicadores de %C&C) e um plano de ação é atualizado diariamente de modo a promover a cultura de melhoria contínua.

Resultados

Com este projeto, foi possível obter grandes resultados:

- Redução no tempo de ciclo (redução de 36% e 31% nos tempos de ciclo das duas famílias de produto de maiores volumes);

- Aumento das entregas dentro do prazo para 91% (atingindo pela primeira vez a meta de 90%);

- 100% das entregas dentro do prazo para itens em estoque no Brasil (que possuem prazos de entrega menores que 3 dias) – antes esse indicador era de 89,7%.

Se você também quer contar com o apoio de uma consultoria para obter resultados significativos como esses, entre em contato conosco e agende uma conversa!