A melhoria contínua é um esforço contínuo para melhorar produtos, processos ou serviços, reduzindo o desperdício e aumentando a qualidade. Esse esforço contínuo gera uma vantagem competitiva para as organizações.

No ritmo frenético em que vivemos atualmente, diversas mudanças tecnológicas surgem o tempo todo e, para acompanhá-las, as companhias precisam desenvolver técnicas de melhoria contínua de processos para conseguir atender às exigências do público, que está cada vez mais rigoroso.

Há várias estratégias, métodos e ferramentas que podem ser adotados pelas empresas com vistas ao aprimoramento contínuo. Para escolher o melhor e mais eficaz para a realidade da sua empresa, no entanto, é preciso entender bastante sobre o assunto.

E se você deseja aprender mais sobre melhoria contínua de processos e suas etapas, continue conosco, pois este artigo apresenta informações interessantes sobre o tema. Boa leitura!

Afinal, o que é melhoria contínua?

O conceito de melhoria contínua desconsidera a ideia de que produtos e operações podem ser “bons o suficiente”. Ou seja: não existe algo suficientemente bom em uma organização, que deve estar em processo de aprimoramento constante.

Sendo assim, a melhoria contínua nunca pode ser encarada como um programa. Se considerarmos dessa maneira, imediatamente definimos a expectativa de que ele tenha uma data inicial e final. Isso entra em conflito direto com a mudança cultural que deve ser impulsionada nas empresas.

Enfim, para que estratégia da melhoria contínua realmente funcione, é necessário que haja continuidade na sua aplicação, de forma cíclica e integrando a cultura organizacional da companhia.

Um pouco sobre a história da melhoria contínua

Com o aumento do consumo no início do século XX, a produção em massa tornou-se extremamente comum. Com isso, o público passou a exigir das grandes fábricas que os produtos tivessem uma boa qualidade e, ao mesmo tempo, fossem uniformes.

Nesse contexto, os empresários perceberam a necessidade de melhorar os processos internos para que pudessem oferecer o que o público demandava. Além disso, o aumento de demanda trouxe a necessidade de processos mais rápidos e produtivos.

A melhoria contínua começa a ganhar importância no final do século XIX. Um dos primeiros exemplos ocorreu na Ford Motor Company, com a introdução do conceito de linha de montagem.

Ao mover mecanicamente as peças de cada estação de trabalho e o conjunto semiacabado de uma etapa para a outra do processo, um produto acabado pode ser montado mais rapidamente e com menos trabalho do que comparado a um sistema estático.

Outra companhia que se destacou e foi pioneira na implantação de práticas de melhoria da qualidade de seus processos foi a Guinness Brewery.

A cervejaria contratou o estatístico William Sealy Gosset em 1899, que alcançou fama duradoura sob o pseudônimo de “Estudante” devido às técnicas desenvolvidas na Guinness, particularmente a distribuição t de Student e o teste t de Student ainda mais comumente conhecido.

Até que, em meados de 1948, começou a surgir no Japão a melhoria contínua de processos que mudaria a trajetória das produções em larga escala. Tanto é verdade que, nos dias de hoje, empresas de diversos setores e diferentes portes aplicam o pensamento enxuto (Lean Thinking) derivado da melhoria contínua japonesa, com objetivo de evitar sobrecargas, variações e desperdícios (muri, mura e muda, respectivamente).

Mais ou menos nessa mesma época surge Deming, pioneiro nos estudos e aplicação de melhorias no âmbito da qualidade. Deming defendeu que todas as pessoas que desejam melhorar a empresa onde trabalham, precisam ter o que ele chamou de um Sistema do Saber Profundo, composto de 4 partes:

- Visão sistêmica: Entendimento dos processos globais envolvendo fornecedores, executores e clientes de bens e serviços (SIPOC).

- Conhecimento da variação: O alcance e as causas da variação na qualidade de um processo ou produto e uso da amostragem estatística nas medições.

- Teoria do conhecimento: Os conceitos explicativos do conhecimento e os limites do que pode ser conhecido.

- Conhecimento de psicologia: Conceitos da natureza humana.

Quais são são as etapas da melhoria contínua?

Implementar um bom modelo de melhoria contínua é uma parte primordial da gestão empresarial de sucesso. Para isso, algumas soluções surgiram ao longo do tempo.

Ciclo PDCA

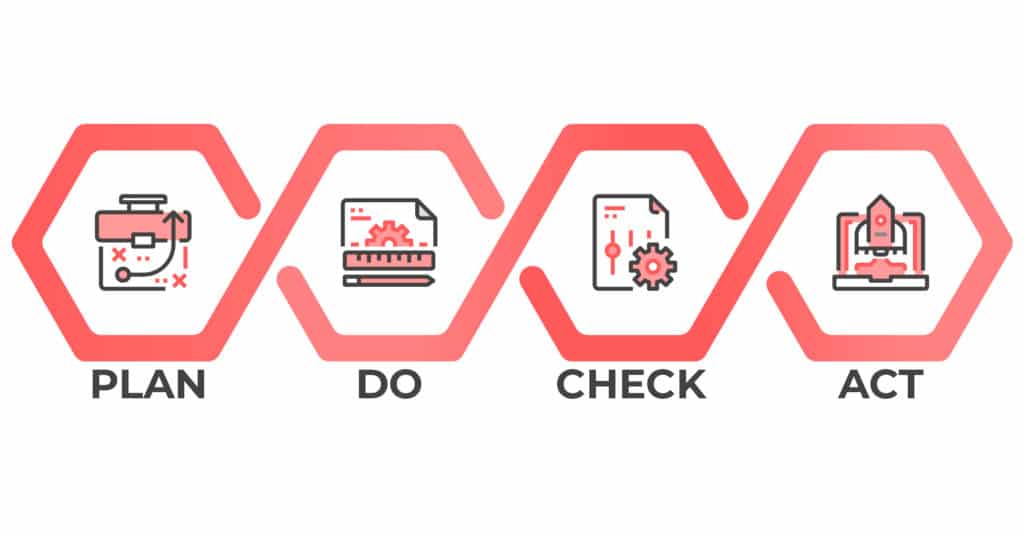

O Ciclo PDCA (Plan, Do, Check, Act), por exemplo, é um modelo de pensamento da gestão de qualidade que deve ser seguido e aplicado a uma empresa. Esse modelo se vale de quatro etapas consideradas fundamentais para a melhoria contínua de processos. São elas:

- Plan (planejar): Nessa etapa, é fundamental identificar quais são as necessidades da empresa ou os problemas que precisam ser resolvidos e, em seguida, desenvolver o planejamento. A ideia é criar planos de ação, métricas e objetivos para que o ciclo se inicie.

- Do (fazer): O segundo ponto do PDCA é o “fazer”. Após identificar o problema (ou a necessidade do negócio) e desenvolver o planejamento, é chegada a hora de colocar todas as soluções pensadas em prática.

- Check (checar): Não adianta nada colocar a mão na massa se os resultados não forem mensurados — afinal, o objetivo do PDCA é a melhoria contínua. Por isso, o uso de indicadores de desempenho é indispensável para acompanhar os resultados.

- Action or Adjust (ação ou ajustar): Para fechar, temos o último passo do PDCA, que é a ação (ou o ajuste). Após a realização de todas as etapas anteriores, o gestor precisa verificar se a situação melhorou ou não. Em caso negativo, é importante retornar à primeira fase e adotar ações corretivas.

Método Kaizen

Além do ciclo PDCA, também podemos destacar o método Kaizen. De origem japonesa, o termo significa justamente “melhoria”. Esse conceito compreende um esforço contínuo entre todas as funções de todos os níveis de uma empresa.

Bastante popular no Japão, a expressão é utilizada nos mais variados aspectos — das relações externas ao meio ambiente, do complexo rodoviário ao sistema educacional.

Já no ambiente organizacional, é comum que os colaboradores se perguntem como os produtos, serviços e procedimentos internos podem ser melhorados. Assim, o método Kaizen pode ser aplicado em diversos processos.

Entre seus principais mandamentos, estão:

- Aprendizado na prática;

- Eliminação de desperdícios;

- Colaboradores engajados no processo de melhoria contínua;

- Foco total no local de maior necessidade da empresa;

- Melhoria das pessoas é a maior prioridade;

- Aumento na produtividade com base em ações que não demandem alto investimento financeiro.

Uma das linhas de produção mundiais que mais fizeram sucesso com a implementação do Kaizen é a fabricante de veículos Toyota.

Quais são as principais ferramentas de melhoria contínua de processos?

Quando se fala em melhoria contínua, as principais filosofias ou métodos que têm sido incorporados pelas empresas são o Lean Thinking e o Six Sigma.

Lean Thinking

O Lean Thinking é uma filosofia corporativa composta por um conjunto de técnicas e ferramentas que visa valorizar o ser humano e melhorar o desempenho de uma organização para aumentar sua competitividade.

Com o Lean, uma empresa pode aumentar a eficiência dos seus processos eliminando as atividades que não agregam valor, reduzindo os desperdícios e aumentando a velocidade de produção ou execução.

O Lean pode ser adotado por qualquer tipo de organização, de qualquer porte e de qualquer segmento, mas para que isso se torne realidade em seu dia-a-dia as empresas que implantá-lo devem nortear-se através dos seguintes fundamentos:

- Valor: Identificar valor do ponto de vista do cliente.

- Pessoas: Respeitar e engajar as pessoas.

- Fluxo: Criar fluxo eliminando os desperdícios.

- Mapear: Mapear o fluxo de valor.

- Puxar (Pull): Estabelecer fluxo com na puxada do cliente.

- Melhoria contínua: Melhorar continuamente e buscar a perfeição.

Six Sigma

Quando nos referimos ao Six Sigma, a palavra-chave que vem à mente é a “eficácia”, cujos princípios se baseiam na redução da variabilidade e na estabilidade da produção. Um dos objetivos do “Seis Sigma” é alcançar largos retornos financeiros em pouco tempo.

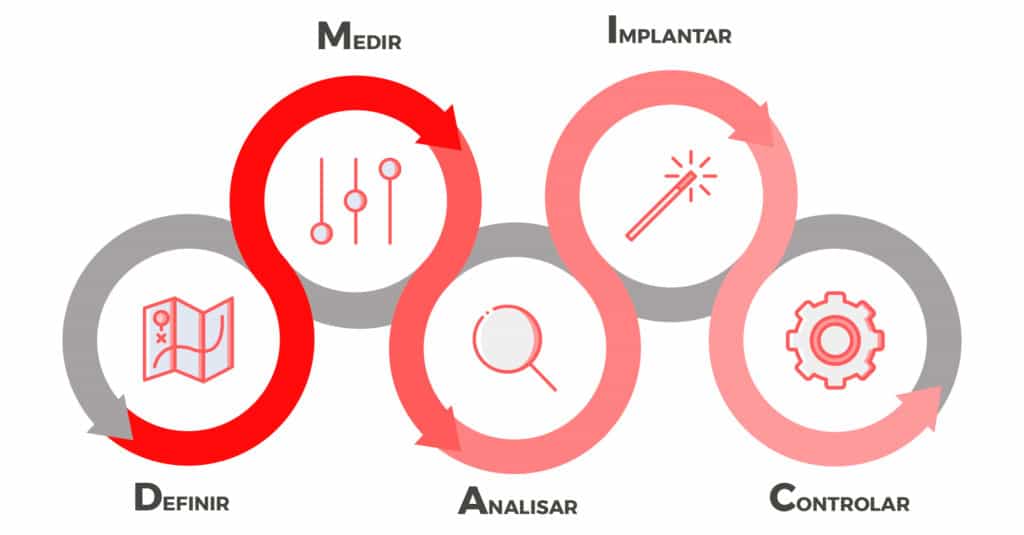

Além disso, essa estratégia, de forma bastante eficaz, visa aumentar a capacidade e eliminar, ou mesmo reduzir, os defeitos dos produtos. Para que sua efetividade ocorra, o planejamento Six Sigma deve seguir, à risca, as fases do DMAIC:

Abaixo segue a descrição das etapas do DMAIC:

- Define = Definir: Nesta etapa define-se o escopo do projeto, identificando a VOC (Voz do Cliente) e desenhando-se o mapa do processo. Algumas ferramentas utilizadas são: Contrato / VOC / SIPOC.

- Measure = Medir: Nesta etapa obtêm-se os dados atuais do processo, através de levantamentos feitos por sistemas ou in loco. Os problemas devem ser identificados e priorizados. Algumas ferramentas utilizadas são: Plano de Coleta de Dados / R&R / Carta de Controle / Análise de Capacidade.

- Analyze = Analisar: Nesta etapa, os dados levantados devem ser avaliados e as causas dos problemas devem ser determinadas. As correlações entre as variáveis são medidas e quantificadas. Algumas ferramentas utilizadas são: DoE / Regressão / ANOVA / Testes-t / Análise do Processo.

- Improve = Melhorar: Com os dados levantados e analisados, e as causa raízes dos problemas determinados, devem ser levantadas as alternativas para a resolução do problema. A partir disto, planos de ação devem ser criados para planejar, propor, avaliar e implementar as mudanças no processo. Algumas ferramentas utilizadas são: Análise de Risco / Teste Piloto.

- Control = Controlar: Com as melhorias implementadas, deve-se neste momento garantir que elas se mantenham e todo o trabalho não seja desperdiçado. As metas devem ser alcançadas dentro do prazo estabelecido. Para isto, os processos são padronizados e monitorados através de suas variáveis críticas de controle, mantendo assim a capacidade estabelecida possibilitando a indicação de melhorias futuras. Algumas ferramentas utilizadas são: Carta CQ / Documentação Padrão / Monitoramento.

Qual a importância de implementar uma metodologia contínua nas empresas?

Ao contrário do que muita gente pensa, o processo de melhoria contínua não deve ser uma preocupação apenas das grandes companhias. Isso porque toda empresa precisa analisar de maneira fundamentada a sua atuação no mercado e buscar soluções eficientes para cada necessidade ou deficiência identificada.

Além de aprimorar as condições de trabalho, conquistar melhores rendimentos nos processos e garantir a satisfação dos clientes, a implementação da metodologia é uma forma eficaz de aumentar a produtividade interna, motivar os colaboradores e estimular o desenvolvimento da organização.

Nesse contexto, a companhia mantém sua saúde financeira em dia, destaca a sua marca diante da concorrência e, consequentemente, atrai mais consumidores para o seu negócio. Além disso, o processo evita a estagnação do ofício e aumenta o fluxo de vendas.

No entanto, a aplicação de todas essas mudanças não é uma tarefa tão simples. Para que o processo seja bem-sucedido, é fundamental que a empresa tenha conhecimentos de gestão, comprometimento coletivo, recursos suficientes e, claro, um bom planejamento estratégico. Assim, será possível implementar as melhorias necessárias e conquistar resultados cada vez mais assertivos.

Como implementar a melhoria contínua em uma empresa?

Que a melhoria contínua é um aspecto fundamental para o sucesso de uma organização, você já sabe. Mas, e como inserir a metodologia em sua empresa? Confira, a seguir, alguns princípios básicos que devem ser observados para que o seu negócio atinja resultados cada vez mais positivos.

Mantenha o foco

Em primeiro lugar, é preciso entender quais são os pontos que você precisa melhorar, pois, só assim será possível estabelecer os principais focos de mudança. Dessa forma, é fundamental priorizar aqueles que podem gerar mais resultados — afinal, se você cair na tentação de querer melhorar tudo ao mesmo tempo, certamente vai acabar não realizando nenhuma melhoria.

Portanto, esse é um procedimento essencial para que as ações desenvolvidas e aplicadas apresentem um desempenho mais efetivo, sólido e bem-sucedido.

Invista em padronização

Outro fator de grande importância é a busca pela padronização dos procedimentos, serviços e produtos, já que sem um padrão determinado fica difícil identificar as características e etapas que podem ou devem ser melhoradas.

Realize a medição

Ok, você aplicou as melhores ferramentas no processo e obteve um rico panorama da situação atual de seu negócio. E agora, o que fazer com todas as informações? Tão importante quanto ter acesso a todos esses elementos, é saber como fazer a mensuração dos dados.

Por isso, não deixe de investir em capacitações que permitam a realização correta da medição e aplicação adequadas dos resultados alcançados.

Empregue seu conhecimento

Como mencionado, existem diversas ferramentas quem podem ser utilizadas no processo de implementação da melhoria contínua — Kaizen, ciclo PDCA, Six Sigma, Lean Thinking, entre outros. Nesse contexto, você não precisa ser um perito em todas as metodologias, porém, ter conhecimento em pelo menos uma delas é uma excelente estratégia.

Isso porque ao saber exatamente as maneiras corretas de aplicação e mensuração de cada um dos recursos exigidos, a sua execução será muito mais direcionada.

Aplique os dados

Assim como é preciso saber utilizar as ferramentas, é necessário conhecer o processo de aplicação dos dados para implementar com sucesso a melhoria contínua. Afinal de contas, todo o procedimento para o levantamento de dados não terá nenhuma serventia se as informações conquistadas forem deixadas de lado.

Que benefícios a melhoria contínua pode trazer para uma empresa?

A melhoria contínua permite que as organizações conquistem diversas vantagens a curto, médio e longo prazo. Entre os principais benefícios, podemos destacar a redução dos custos de produção, o aumento da competitividade da marca em seu mercado de atuação e a ampliação de seu fluxo de vendas.

Além disso, a prática acelera a produtividade dos funcionários, melhora o desempenho das equipes, aumenta a qualidade de seus produtos e serviços e diminui os gastos da empresa. Outra vantagem que a metodologia permite é a redução de erros nos procedimentos internos, além de conferir uma rentabilidade maior e garantir uma satisfação mais plena dos consumidores.

Gerir um negócio, na maior parte das vezes, é uma tarefa árdua que exige muita paciência e amplo conhecimento da área. Porém, todos os dias surgem novas estratégias, métodos e ferramentas para nos auxiliar nessa jornada.

Nesse artigo você conheceu informações muito importantes sobre melhoria contínua nas organizações. Comece agora mesmo a usar esse conhecimento e faça com que seus processos evoluam constantemente.

Gostou do post? Então, continue a visita em nosso blog e confira a importância da liderança na melhoria contínua. Boa leitura! Nos acompanhe também no Facebook, Instagram e Linkedin.