Definição sobre PPCP

O PPCP (Planejamento, Programação e Controle da Produção) visa, basicamente, conciliar as requisições do mercado (demanda) com o que os processos e operações são capazes de fornecer (oferta), envolvendo planejamento (o que e quando), programação (quais recursos utilizar nas operações), controle (monitoramento e correção de desvios), além de determinação da quantidade que será produzida, do melhor layout da planta e das etapas de cada processo.

A exigência do mercado consumidor com relação a produção de produtos e serviços de forma eficaz pelas empresas tem aumentado constantemente. Portanto, considerando longo, médio e curto horizonte de tempo, essas empresas precisam planejar, programar e controlar seus processos produtivos de modo eficiente e otimizado para garantir sua sustentabilidade e seu crescimento no mercado.

Neste contexto, é preciso tomar diversas decisões assertivas a fim de definir o que, quanto, quando produzir, comprar e entregar; além de quem, onde e como produzir: esse é o papel do PPCP (Planejamento, Programação e Controle da Produção) – fundamental para o sucesso de qualquer empresa.

Desse modo, fundamentada nas informações fornecidas pelo PPCP, a empresa é capaz de tomar decisões para harmonizar produção e vendas, a fim de gerenciar seu sistema produtivo com foco no atendimento das necessidades e expectativas dos consumidores, considerando os planos estabelecidos em níveis estratégicos, tático e operacionais.

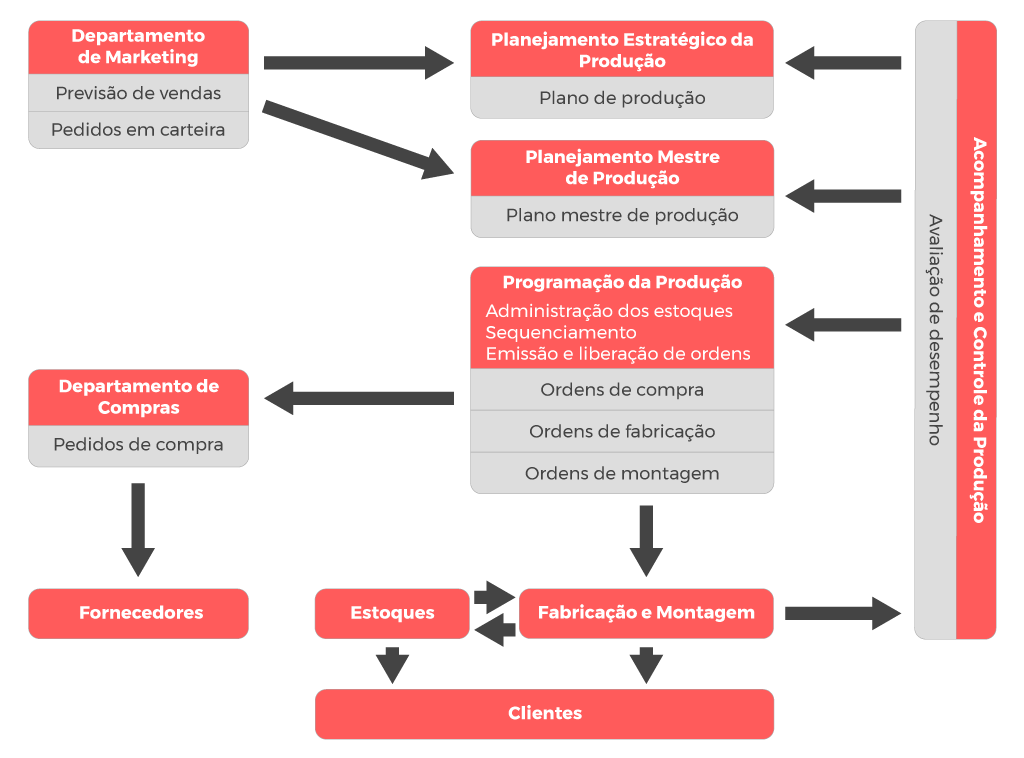

Sinteticamente, as atividades que compõem o PPCP podem ser divididas em 4 principais tópicos:

- Planejamento Estratégico da Produção: estabelece-se um plano de produção (normalmente, pouco detalhado – famílias de produtos ou serviços) de longo prazo a partir da previsão de vendas e da disponibilidade de recursos financeiros e produtivos, buscando maximizar os resultados das operações e minimizar os riscos nas tomadas de decisão;

- Planejamento Mestre da Produção: a partir do desmembramento do plano de produção em planos mais específicos, de médio prazo, de produtos finais (bens ou serviços), estabelece-se um plano-mestre de produção, que direciona as fases de programação e execução das atividades operacionais, formalizando as decisões tomadas com relação a necessidade de produtos finais em cada período;

- Programação da Produção: com base no plano-mestre da produção e nos controles de estoque, estabelece-se quando e quanto comprar e produzir no curto prazo, dimensionando as ordens de compra, montagem ou fabricação de acordo com a estratégia de administração dos estoques, de sequenciamento e de emissão e liberação das ordens;

- Acompanhamento e Controle da Produção: visa garantir que o programa de produção seja executado conforme o planejado, por meio de coleta e análise de dados, a fim de identificar desvios o mais rápido possível, para que sejam tomadas medidas corretivas com foco no cumprimento do programa de produção.

Desse modo, o PPCP abrange as etapas antes, durante e depois do processo produtivo da empresa, com foco na máxima eficiência e eficácia. Portanto, é de extrema importância que a empresa implante esse sistema de PPCP de forma correta e seja capaz de otimizá-lo constantemente.

Benefícios

- Auxiliar a empresa na obtenção de vantagens competitivas;

- Estabelecer níveis adequados de matérias primas, produtos em processos e acabados, acionando a gestão de estoques, para a compra das necessidades quando necessário;

- Auxiliar no planejamento e utilização das instalações da fábrica, de acordo com a demanda do mercado e a capacidade dos equipamentos;

- Disponibilizar matéria-prima de acordo com a programação e liberação da produção;

- Auxiliar a empresa na redução de custos;

- Tornar a empresa mais competitiva, além de melhorar sua imagem;

- Reduzir estoque em processo (WIP);

- Reduzir o lead time;

- Aumentar a flexibilidade;

- Melhorar a qualidade;

- Melhorar o controle e o gerenciamento.

Case de Aplicação do PPCP

Um dos cases de sucesso da Nortegubisian que envolveu a otimização do PPCP foi desenvolvido em um cliente do setor químico, uma grande multinacional que produz itens de limpeza para o mercado institucional.

O cenário que prevalecia na empresa antes da realização do projeto era representado por:

- Alto índice de pedidos em atraso (Backorder);

- Excesso de estoque de alguns produtos, que venciam constantemente nas prateleiras;

- Problemas de suprimento de matérias-primas e consequente paradas de produção;

- Alta incidência de alterações na programação;

- Alto tempo para planejamento da produção;

- Alto tempo gasto preenchendo documentos/formulários;

- Medidas de produtividade e disponibilidade insuficientes para estruturação de iniciativas de melhoria.

Além disso, o processo produtivo enfrentava muitos fatores críticos que comprometiam os resultados:

- Matriz de incidência produtos x recursos produtivos não documentados;

- Tempos de processos não documentados;

- Setups dependentes da sequência de produção em termos de exequibilidade e tempo;

- Restrições em relação à permanência de alguns produtos no reator durante a noite;

- Limitações importantes de capacidade de movimentação e armazenagem;

- Baixa flexibilidade em termos de tamanho de lote de produção;

- Taxa de produção fortemente atrelada à capacidade produtiva;

- Fluxo de produção divergente (o mesmo produto é geralmente apresentado em mais de um SKU);

- Perecibilidade dos produtos.

Com relação à demanda e ao mercado, a realidade era a seguinte:

- Ausência de avaliação sistemática dos lead times de entrega ideais por produto, família de produto, cliente ou tipo de cliente;

- Ausência de avaliação sistemática de benchmarking de lead times de entrega praticados pelos principais concorrentes;

- Demanda com alto componente sazonal intra-mês, nos fechamentos quinzenais e mensais;

- Portfólio de 293 produtos com diferentes comportamentos em relação à volume e variação;

- Ausência de segmentação na estratégia de produção – todos itens são MTO.

Diante deste cenário, a Nortegubisian Consultoria e Treinamento iniciou um processo de melhoria com a adoção de várias ferramentas e técnicas de trabalho com destaque para otimização do PPCP, implantação de técnicas de previsão de demanda e administração de materiais, incluindo a otimização do PPCP. O método do S&OP (Sales and Operation Planning) foi utilizado como orientador para o desenvolvimento das atividades.

Com o novo modelo de PPCP, foram estruturadas ferramentas de auxílio na tomada de decisão, como a do Plano-Mestre da Produção:

Ainda, a partir do Plano-Mestre de Produção, estruturou-se o sequenciamento da produção, neste caso, por ordem decrescente de ruptura de estoque.

Outra ação de melhoria foi a criação de um modelo de programação, estruturando o programa de produção com horários de início e fim de cada operação, conforme ilustrado a seguir:

Ainda, com a informação de programação estruturada permitiu-se a criação de rotinas de abastecimento, que geraram aumento de disponibilidade da produção.

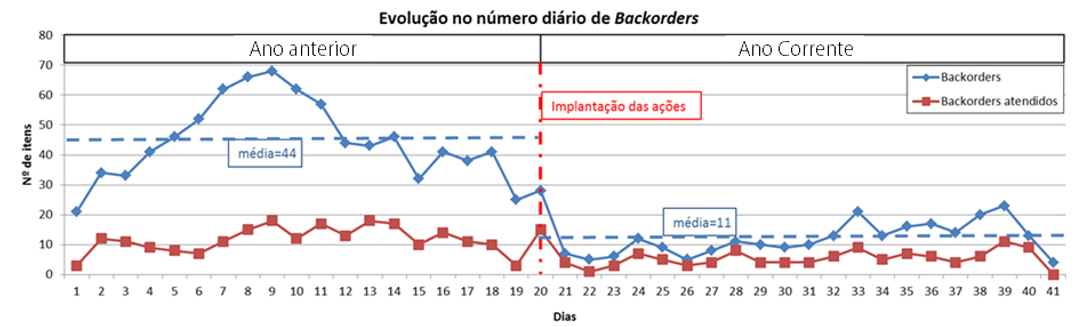

Desse modo, para o PPCP, os resultados foram:

- Redução de 75% de backorders: pedidos não atendidos com produtos em estoque;

- Adequação dos níveis de estoque de acabados com a diminuição do vencimento de produtos no estoque. Não houve mais nenhum vencimento de produto no estoque após a implantação do modelo;

- Melhor precisão no planejamento proporcionando redução da falta de insumos em 90%;

- Diminuição do tempo necessário para planejamento devido à sistematização e automação do modelo. Para o plano semanal, o tempo passou de 8 horas para 1 hora, redução de 88%. Para a programação das ordens, o tempo diminuiu de 20 min para 5 min, redução de 75%;

- Redução de alterações no programa de produção e reprogramações. Não houveram reprogramações após a implantação do modelo;

- Aumento de disponibilidade da produção:

- 5,7% devido ao modelo de gestão de embalagens;

- 6,0% devido à programação de abastecimento;

- 4,6% devido ao modelo de sequenciamento.

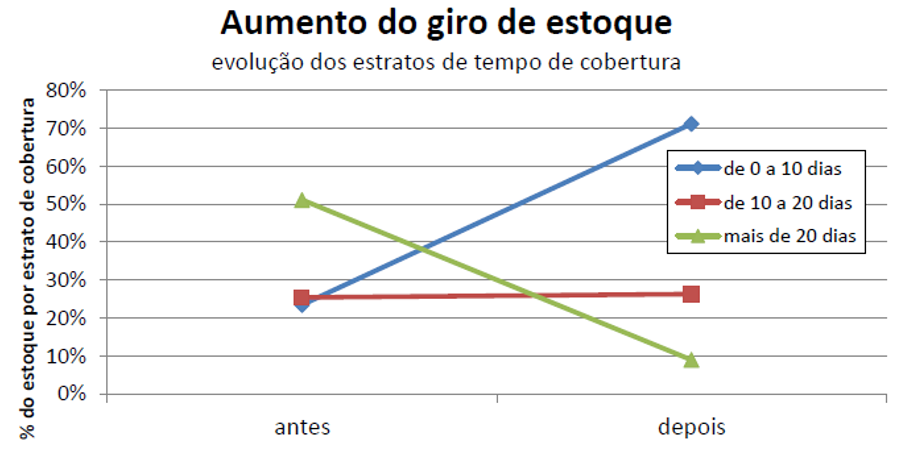

- Compras de embalagens realizadas com base na demanda e consequente nivelamento da cobertura de estoque. Redução de 80% do tempo de cobertura (aumento de giro) para 20% das embalagens;

- Aumento de giro de estoque de produtos acabados (veja gráfico a seguir);

- Redução no tempo de procura e consequente ganho de agilidade na utilização dos materiais;

- Não há mais necessidade de procura por materiais (redução de 100%);

- Processos documentados e pessoal capacitado para a garantia da sustentabilidade das ações.

Nos acompanhe também no Instagram, Facebook e LinkedIn para ficar sempre por dentro das novidades.